Capteurs RTD : un élément clé pour des mesures de température en milieu industriel

Vous n’êtes pas sûr de savoir ce qu’est un capteur RTD ou quel type choisir qui correspond au mieux à votre application ? Ne vous en faites pas, nous sommes là pour vous aider ! Nous vous accompagnerons tout au long du présent article et nous passerons en revue les types de capteur RTD les plus courants, leur construction ainsi que leurs avantages et leurs inconvénients. Entrons dans le vif du sujet.

Tout d’abord

Un capteur de températures RTD est un petit appareil communément utilisé à des fins de mesures de température dans une large gamme d’applications industrielles. « RTD » signifie « Resistance Temperature Detector » (détecteur de température à résistance). Ils sont généralement plus précis et offrent une plus grande stabilité que les thermocouples et autres sondes de température lorsqu’ils sont utilisés dans les plages de températures recommandées.

Maintenant que nous avons défini ce qu’est un capteur RTD, nous allons examiner trois des types de capteur RTD les plus courants (RTD en platine, en nickel et en cuivre respectivement) et ce qui les différencie les uns des autres.

RTD en platine

Les capteurs RTD en platine sont identifiés par le préfixe Pt suivi d’un nombre indiquant la résistance nominale à 0°C, par exemple Pt100.

Il s'agit du type de RTD le plus couramment utilisé dans les applications industrielles et pour cause. En effet, le platine possède une excellente résistance à la corrosion, une excellente stabilité à long terme et mesure une large gamme de températures (-200...+850°C). Il s’agit toutefois de l’option la plus coûteuse.

RTD en nickel

Nickel RTDs sont identifiés par le préfixe Ni suivi d’un nombre indiquant la résistance nominale à 0°C, tel que Ni120.

Ces RDT en nickel sont moins chers que ceux en platine et présentent une bonne résistance à la corrosion. Cependant, le nickel vieillit plus rapidement avec le temps et perd de sa précision à des températures plus élevées. Le nickel est limité à une plage de mesure de -80 à +260 °C.

RTD en cuivre

Copper RTDs sont identifiés par le préfixe Cu suivi d’un nombre indiquant la résistance nominale à 0°C, tel que Cu10.

Ces RTD en cuivre offrent la meilleure linéarité entre la résistance et la température parmi les trois types de RTD. De plus, le cuivre est un matériau peu coûteux. Cependant, le cuivre s'oxyde à des températures plus élevées. Le cuivre est limité à une plage de mesure de -200 à +260 °C.

Comment les capteurs RDT sont-ils construits ?

Il existe trois façons de construire des RTD, chacune avec l'une des conceptions suivantes: : RTD à fil enroulé, RTD à élément spiralé et RTD à couche mince. Nous allons les passer en revue ci-dessous.

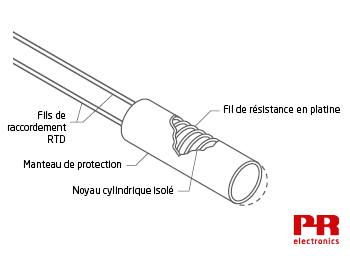

RTD à fil enroulé

Commençons par les capteurs RTD à fil enroulé. Dans ce type, un fil de résistance est enroulé autour d'un noyau non conducteur, généralement en céramique.

Le fabricant du capteur coupe soigneusement la longueur du fil de résistance pour obtenir la résistance spécifiée à 0°C. Celle-ci est appelée résistance “R0”.

Ensuite, des fils conducteurs sont attachés au fil de résistance, puis un revêtement de verre ou de céramique est appliqué sur le fil pour le protéger. Lorsque la température augmente, la longueur du fil de résistance augmente légèrement. Lors de la conception, il faut veiller à ce que le fil de résistance ne se torde ou ne se déforme pas à mesure que la température augmente. Cela s’explique par le fait que la contrainte mécanique entraîne une modification de la résistance du fil.

Les RTD utilisés par les laboratoires d’étalonnage et de normalisation éliminent cette source d’erreur en enroulant de façon lâche un fil de résistance autour d’une structure de support non conductrice. Ce type de RTD peut être extrêmement précis, mais il est fragile et ne convient pas à la plupart des applications industrielles.

RTD à élément spiralé

La deuxième méthode de construction d’un capteur RTD consiste en un capteur RTD à élément spiralé, dans lequel le fil de résistance est enroulé en petites bobines qui s'insèrent librement dans une forme céramique et qui est ensuite remplie de poudre non conductrice.

Le fil de résistance peut se détendre et se contracter en fonction des variations de température, minimisant ainsi les erreurs causées par les contraintes mécaniques. La poudre augmente le taux de transfert de chaleur dans les bobines, améliorant ainsi le temps de réponse. Les RTD à élément spiralé sont généralement protégés par une gaine métallique et sont utilisés dans des applications industrielles.

RDT à couche mince

Enfin, les RTD à couche mince sont produits en série et coûtent moins cher que les autres types de RTD. Ils sont plus petits et ont un temps de réponse plus rapide que les autres, ce qui est souhaitable dans de nombreuses applications. Ils sont réalisés en déposant une fine couche de platine sur une base céramique.

Le fabricant ajuste la résistance à 0°C en ouvrant des shunts parallèles dans la trajectoire à l’aide d’un faisceau laser. Plus le nombre de shunts ouverts est grand, plus la résistance à 0°C est élevée. Les RTD à couche mince ne sont pas aussi précis que les autres types, car :

- La résistance R0ne peut pas être réglée aussi précisément que dans les autres types.

- La base en céramique et le revêtement en platine ont des taux de dilatation légèrement différents. Cela engendre une erreur de déformation à des températures plus élevées.

- Comme les RTD à couche mince sont plus petites, le courant d’excitation du RTD provoque une erreur légèrement plus élevée en raison de l’auto-échauffement du RTD.

Configurations de câblage des capteurs RTD

Les détecteurs de température à résistance peuvent être configurés en 2, 3 ou 4 fils, chacune de ces configurations offrant des avantages différents :

- Configuration à 2 fils : l'option la plus simple et la plus rentable, adaptée aux courtes distances où la résistance des fils n’affecte pas de manière significative la précision. Elle est couramment utilisée dans les applications industrielles où la haute précision n’est pas critique.

- Configuration à 3 fils : il s’agit de la configuration la plus utilisée qui compense la résistance ajoutée par les fils eux-mêmes, qui peut fausser les relevés de température. Cette variante est préférable pour une plus grande précision sur des distances modérées.

- Configuration à 4 fils : celle-ci fournit le plus haut niveau de précision en éliminant l’influence de la résistance du fil. Cette configuration est idéale pour les mesures de précision dans les laboratoires et les applications où la plus grande précision est nécessaire.

Il est essentiel de comprendre ces variantes pour choisir la bonne installation de capteur RTD en fonction des besoins spécifiques d’une application, en équilibrant le coût, la commodité et la précision.

Rapport de résistance TD

Le terme « rapport de résistance » décrit la pente moyenne de la température par rapport à la résistance lorsque la température du RTD varie de 0°C à +100°C. L’expression pour le rapport de résistance est :

(R100-R0) / R0

Où :

R100 = résistance RTD à 100°C.

R0 = résistance RTD à 0°C.

Le rapport de résistance dépend du type et de la pureté du métal utilisé pour fabriquer le RTD. En général, les RTD qui ont une résistance R0 élevée et combinée à un rapport de résistance élevé sont plus faciles à mesurer avec précision, mais les autres caractéristiques du métal utilisé dans le fil de résistance affectent toujours la précision inhérente au RTD.

Les RTD en platine utilisés dans les applications industrielles sont généralement conformes à la norme CEI 60751. Ces RTD ont un rapport de résistance de (138,5 Ω - 100 Ω) / 100 Ω = 0,385 Ω / °C. Dans une application industrielle typique, ce type de RTD est protégé lorsqu’il est inséré dans une gaine en acier inoxydable.

Les étalons RTD de laboratoire utilisent du platine de plus grande pureté avec un rapport de résistance plus élevé : (139,2 Ω - 100 Ω) / 100 Ω = 0,392 Ω / °C. À des températures supérieures à +670°C, les ions métalliques libérés par la sonde en acier inoxydable contaminent le platine de haute pureté, modifiant son rapport de résistance. Pour cette raison, ces RTD sont protégés par une sonde en verre de silice ou en platine. Ces matériaux restent inertes à haute température, de sorte que le RTD ne soit pas contaminé.

Les RTD en nickel conforme à la norme DIN 43760 ont un rapport de résistance de (161,7805 Ω - 100 Ω) / 100 Ω = 0,618 Ω / °C. Les RDT en nickel couramment utilisés aux États-Unis ont un rapport de résistance de (200,64 Ω - 120 Ω) / 120 Ω = 0,672 Ω / °C (voir le graphique ci-dessus).

Les RTD en cuivre[1] sont disponibles avec une résistance R0 = 9,035 Ω ou 100 Ω. Les deux types ont un rapport de résistance de 0,427 :

(12,897 Ω - 9,035 Ω) / 9,035 Ω = 0,427 Ω / °C.

(142,7 Ω – 100 Ω) / 100 Ω = 0,427 Ω / °C.

Capteurs RTD en cuivre ou en nickel ? Les avantages de chacun

Le nickel crée une résistance élevée à 0°C et a un rapport de résistance élevé, ce qui rend ce RTD sensible facile à mesurer. Ces qualités minimisent également les erreurs dues à la résistance du fil conducteur. Pour un RTD, l’erreur approximative due à la résistance du fil conducteur est :

Résistance du fil / (R100-R0) x 0,01

Par exemple :

un RTD en nickel bifilaire mesure la température d’un conduit d’air. Chaque fil a une résistance de 0,25 Ω, pour une résistance totale de 0,5 Ω.

L’erreur due à la résistance du fil conducteur peut donc être calculée comme suit :

0,5 Ω / (161,78 – 100) x 0,01 = 0,81°C. Ce résultat est suffisant pour de nombreuses applications.

À titre de comparaison, voici les chiffres pour un RTD en platine bifilaire ayant la même résistance de fil :

0,5 Ω / (138,5 – 100) x 0,01 = 1,3°C.

En raison de la sensibilité d’un RTD en nickel, un transmetteur peu coûteux et de faible précision peut mesurer le RTD avec une précision acceptable. On retrouve les RTD en nickel dans les systèmes de CVC et dans d’autres applications sensibles au prix.

Les RTD en cuivre ont le même taux de dilatation thermique et la même hystérésis électromagnétique que les enroulements en cuivre utilisés dans les moteurs et générateurs électriques. C’est pourquoi des RTD en cuivre sont parfois utilisés pour mesurer la température de l’enroulement.

La courbe d’évolution de la résistivité du cuivre par rapport à la température est extrêmement linéaire. De ce fait, il est possible de mesurer avec précision une plage de température réduite sans linéarisation supplémentaire.

Par exemple :

un RTD Cu100 génère une résistance de 100 Ω à 0°C et une résistance de 142,743 Ω à 100°C. Une extrapolation linéaire donne la résistance théorique à 50°C : (R100 – R0)/2 + R0

= (142,743 – 100)/2 + 100 = 121,3715 Ω

Selon les tableaux publiés de résistivité par rapport à la température, le RTD génère une résistance de 121,3715 Ω à 50°C, donc le RTD est fonctionnellement linéaire entre 0°C et +100°C.

La non-linéarité du cuivre ne devient apparente que si la mesure est réalisée sur une grande portée. Par exemple, pour une plage de températures comprises entre 0°C et +200°C, une extrapolation linéaire donne la résistance théorique à 100°C par l’équation (185,675 - 100) / 2 + 100 = 142,838 Ω. Toutefois, selon les tableaux, la résistance RTD à 100 °C est de 142,743 Ω.

La différence de +0,095 Ω en °C : 0,095 Ω / 0,427 Ω par degré = une erreur de +0,222°C.

Tolérance RTD

La plupart des fabricants de capteurs fabriquent des RTD en platine avec des niveaux de précision conformes aux normes RTD CEI 60751 ou ASTM E1137.

La norme CEI 60751 définit quatre classes de tolérance : les classes AA, A, B et C. La norme ASTM E1137 définit deux catégories de tolérance : les catégories A et B.

Notez que la norme CEI 60751 spécifie une plage de température maximale pour chaque classe. Par exemple, un capteur de classe A équipé d’un RTD à élément spiralé doit respecter la tolérance spécifiée entre -100°C et +450°C. En cas d’utilisation en dehors de cette plage de température, la précision du capteur peut être considérée de classe B par défaut.

Les capteurs conformes à la tolérance de catégorie A ou B de la norme ASTM E1137 doivent maintenir la tolérance spécifiée de -200°C à +650°C.

Ce tableau montre la tolérance calculée pour chaque classe et catégorie de RDT. Notez que les RTD de classe C ont une large tolérance de ±6,6°C à 600°C. La plupart des applications industrielles nécessitent des RTD de classe B ou supérieure.

Le graphique suivant montre la tolérance des RTD conformes à la norme CEI 60751. Nous pouvons constater que les RTD sont plus précis à 0°C et qu’ils présentent une plus grande erreur lorsque la température est supérieure ou inférieure à 0°C.

De nombreux fabricants de capteurs proposent des RTD ayant une tolérance supérieure à celle de la classe AA. La tolérance de ces RTD de haute précision est généralement décrite comme une fraction de la tolérance de la classe B. Dans le graphique ci-dessous, un RTD « 1/5 de classe B » a une tolérance de seulement ± (0,06 + 0,001 ǀ t ǀ) entre -30°C et 150°C. Cette tolérance est cinq fois supérieure à celle d’un RTD de classe B.

Équations de Callendar Van Dusen

Les équations de Callendar Van Dusen décrivent la relation température/résistance des RTD industriels en platine. Il existe deux équations de Callendar van Dusen :

Pour des températures < 0°C, la résistance RTD à une température donnée est :

Rt = R0[1 + At + Bt² + C (t - 100) t³]

Pour les températures ≥ 0°C, la résistance RTD à une température donnée est :

Rt = R0(1 + At + Bt²)

Les coefficients A, B, C et α, δ, β sont propres à chaque RTD. Les valeurs suivantes s’appliquent aux RTD conformes aux normes CEI 60751 et ASTM E1137 :

A = 3,9083 x 10-3

B = -5,775 x 10-7

C = -4,183 x 10-12

α = 3,85 x 10-3 *

β = 1,5°C

δ = 0,1086

* « α » est la constante « Alpha ». Alpha est le rapport de résistance/100 :

α = (R100 – R0) / (100 x R0).

L’alpha d’un RTD en platine conforme à la norme CEI 60751 est :

(138,5 – 100) / (100 x 100)

= 0,00385

Les RTD en nickel ont un alpha de :

0,672 / 100 = 0,00672.

Les RTD en cuivre ont un alpha de :

0,427 / 100 = 0,00427.

Obtenir une précision de mesure exceptionnelle grâce à la caractérisation des capteurs RTD

Même les RTD de haute qualité ne concordent pas exactement avec la courbe R:T des normes CEI 60751 et ASTM E1137. Pour améliorer davantage la précision des mesures, un laboratoire d’étalonnage peut « caractériser » un RTD. Pour cela, la résistance du RTD est minutieusement mesurée à différentes températures ; ces données sont ensuite utilisées pour calculer les coefficients α, δ, β et les coefficients A, B et C.

Le 5437 transmetteur 2-fils avec protocole HART 7, le 5337 transmetteur 2-fils avec protocole HART, le 6337 transmetteur 2-fils avec protocole HART et le 6437 transmetteur 2-fils avec protocole HART 7 peuvent être programmés avec ces coefficients, ce qui permet d’adapter précisément le transmetteur à une RTD caractérisé pour une précision de mesure exceptionnelle.

Nous avons maintenant couvert tout ce que vous devez savoir pour choisir le capteur RTD optimal pour votre application et savoir comment ils fonctionnent. Si vous avez encore des doutes ou des questions, n’hésitez pas à nous contacter. Nous serions ravis de discuter avec vous de vos besoins spécifiques en matière de capteurs RTD.

Retour à la bibliothèque du savoir-faire PR

[1] NOTE : un RTD Cu100 a une valeur R100-R0 supérieure. Cette valeur est plus facile à mesurer que celle du RTD Cu9.035.

Entrez deux valeurs et calculez la résistance RTD de tout RTD en platine.